- Главная

- Новое оборудование

- Индустриальные станки

- Станки для шлифовки кромок и погонажных изделий

- Станки для шлифовки кромок

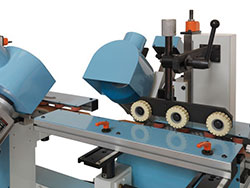

- MVT 4500 | Станок для шлифовки кромок на 2 фрезерных и 4 шлифовальных группы

MVT 4500 Станок для шлифовки кромок на 2 фрезерных и 4 шлифовальных группы

Вернуться к каталогу оборудования

- Станок предназначен для фрезеровки и одновременной шлифовки кромок фасадов из МДФ.

- Станок спроектирован и изготовлен с особым вниманием к вопросу об эмиссии пыли. Фрезерные и шлифовальные агрегаты оснащены аспирационными патрубками увеличенного диаметра, которые расположены в непосредственной близости от зоны обработки, что позволяет значительно увеличить эффективность подключаемой аспирационной системы.

- Станок также оснащен электрическими и механическими устройствами безопасности для того, чтобы сделать его наиболее безопасным для оператора.

- Станок прочной конструкции, представляющей собой рамную базу, на которой установлены трубчатые колонны-опоры, что гарантирует отсутствие вибраций в процессе работы.

- Система подачи состоит из закольцованных треков шириной 120 мм с резиновыми подушками-опорами на цепях с карданными приводами, скользящих по круглым направляющим.

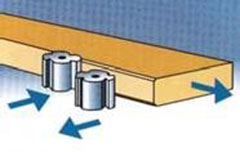

- Верхняя прижимная балка оснащена ПРИВОДНЫМИ прижимными роликами, а также холостыми (в зоне обработки) двойного ряда обрезиненными роликами с подшипниками. Ролики установлены в шахматном порядке , чтобы обеспечить равномерную фиксацию заготовки.

- Фрезерные агрегаты тяжелой конструкции со шпинделями Ø 40 мм и двумя двигателями по 4 кВт каждый (по 5,5 лс).

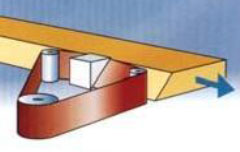

- Шлифование плоских поверхностей осуществляется плоскими утюжками, а фигурных и сложных профилей, соответственно – контрпрофильными утюжками соответствующей конфигурации и дисковыми шлифовальными узлами.

- Выбор материала для изготовления утюжка зависит от типа обрабатываемого изделия, его профиля и требуемого качества обработки. Утюжок может быть изготовлен из резины, войлока (фетра), графита или металла.

Описание станка

Фрезерный узел, ненаклоняемый, регулируемый по высоте и поперек оси перемещения детали, в позиции на чертеже №№ 1 и 2 – модель группы «Tupie» – 2 шт.

Фрезерный узел, ненаклоняемый, регулируемый по высоте и поперек оси перемещения детали, в позиции на чертеже №№ 1 и 2 – модель группы «Tupie» – 2 шт.

Первый фрезерный узел – антискольный, с временным входом/выходом в/из работы, программируемый с сенсорной панели управления.

Второй – стандартный.

Шлифовальный узел с абразивной лентой и утюжком для прямых и фасонных кромок шириной до 110 мм, наклоняемый по вертикали от -15° до +90°, в позиции на чертеже №№ 3 и 4 – модель группы «AT» – 2 шт.

Шлифовальный узел с абразивной лентой и утюжком для прямых и фасонных кромок шириной до 110 мм, наклоняемый по вертикали от -15° до +90°, в позиции на чертеже №№ 3 и 4 – модель группы «AT» – 2 шт.

Дисковый узел для сложных и глубоких профилей, для шлифовки профиля с трех сторон под любыми промежуточными углами от 0° до +90°, в позиции на чертеже №№ 5 и 6 – модель группы «SB» – 2 шт.

Дисковый узел для сложных и глубоких профилей, для шлифовки профиля с трех сторон под любыми промежуточными углами от 0° до +90°, в позиции на чертеже №№ 5 и 6 – модель группы «SB» – 2 шт.

ИТОГО: 2 фрезерных + 4 шлифовальных группы

| Общие технические характеристики станка: | |

| Мин./макс. высота кромки | 10-100 мм |

| Мин./макс. ширина обрабатываемой панели | 40 – 2.100 мм |

| Минимальная длина панели | 250 мм |

| Максимальная длина панели | 3000 мм |

| Скорость подачи, плавно регулируемая | от 5 до 25 м/мин |

| Общая установочная мощность | 20,5 кВт |

| Количество патрубков подключения аспирации | 2 шт. х Ø120 мм 6 шт. х Ø100 мм |

| Необходимое подключение аспирации | 6.270 м3/час (минимальное) 7.520 м3/час (рекомендуемое) |

Описание узлов

Фрезерный узел, ненаклоняемый, регулируемый по высоте и поперек оси перемещения детали, в позиции на чертеже №№ 1 и 2 – модель группы «Tupie» – 2 шт.

Фрезерный узел, ненаклоняемый, регулируемый по высоте и поперек оси перемещения детали, в позиции на чертеже №№ 1 и 2 – модель группы «Tupie» – 2 шт.- Первый фрезерный узел – антискольный, программируемый с сенсорной панели управления (т.н. «временнóе вступление в работу» или «вступление в работу по таймеру»).

- Второй – стандартный.

- Эти группы используются для фрезерования боковой части заготовки для фрезерования любого необходимого профиля кромки панели, снятия фаски или пазования при помощи профильных фрез или пильных дисков.

- Каждый фрезерный узел с электронным управлением двигателя от инвертора и тормозного резистора.

- Ручная регулировка оси (высота, глубина), скольжение по призматическим направляющим.

- Оси с механическими цифровыми счетчиками положения типа «SIKO».

- Регулировочные винты осей оснащены игольчатым роликовым подшипником с двумя упорами

- Защитный кожух с соответствующим патрубком для аспирации пыли.

- Узел № 1 – с синхронизированным электропневматическим входным и выходным движением, управляемым сенсорной панелью управления.

- Узел №2 – стандартный фрезерный узел.

- Шумозащитная кабина безопасности закрывает оба фрезерных узла.

- Эффективная система аспирации состоит из аспирационных патрубков, которые сконструированы рядом с рабочей зоной инструментов и переносят пыль и отходы обработки в основной канал, к которому подключен внешняя аспирация.

| Технические характеристики: | |

| Ø шпинделя | 40 мм |

| Высота шпинделя | 100 мм |

| Макс. Ø инструмента | 200 мм |

| Мощность двигателя | 4 кВт (5,5 лс) |

| Скорость вращения, регулируемая инвертором | от 3.000 до 6.000 об./мин. |

| Объем вытяжки (при скорости воздуха 25 м/с) | 1.017 м3/ч |

| Аспирационных патрубков на 1 группу | 1 шт. х Ø120 мм |

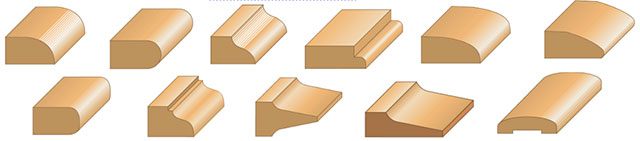

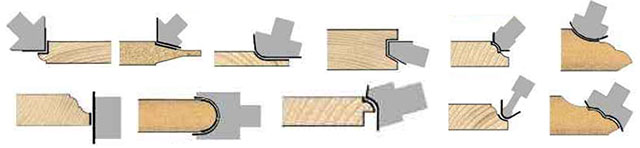

Некоторые образцы фрезеровок

- Шлифовальный узел с абразивной лентой и утюжком для прямых и фасонных кромок шириной до 100 мм, наклоняемый по вертикали от -15° до +90°, в позиции на чертеже №№ 3 и 4 – модель группы «AT» – 2 шт.

Перемещение ленты в процессе шлифования:

Перемещение ленты в процессе шлифования:- вокруг своей оси;

- поперечная осцилляция.

- Поперечная осцилляция осуществляется при помощи серводвигателя мощностью 0,06 кВт, а не пневматически, как у конкурентов. Серводвигатель перемещает не ленту, а всю группу в вертикальном направлении, что позволяет изнашивать абразивную ленту абсолютно равномерно по её ВСЕЙ ширине.

- На группе расположен концевик, который, в случае замены детали на деталь большей толщины, реагирует на подъем прижимной траверсы и автоматически, без участия оператора, позиционирует группу по вертикали.

- Устройство безопасности в случае обрыва абразивной ленты автоматически останавливает ее вращение и поднимает утюжок в верхнюю позицию, отводя его от контакта с обрабатываемым изделием.

- Возможность реверсивного или попутного направления движения абразивной ленты, выбор направления движения задается с панели управления.

- Каждая группа оснащена форсунками обдува ленты для её очистки и охлаждения. Форсунки синхронизированы с утюжком и вступают в работу одновременно с ним, снижая, таким образом, расход сжатого воздуха.

- Утюжок вступает в работу и выходит из работы по команде от концевика, расположенного на входе в станок, таким образом, чтобы не сбивать кромки деталей на входе в зону обработки и не зализывать кромки на выходе из зоны обработки (т.н. «временнóе вступление в работу» или «вступление в работу по таймеру»). Время вступления утюжка в работу задается оператором программно с пульта управления.

- Группа стандартно укомплектована плоским утюжком.

- Шлифовальная группа снабжена 3-я цифровыми счетчиками для прецизионной регулировки группы и её позиционирования по 3-м осям (горизонтальная, вертикальная и угол наклона).

| Технические характеристики: | |

| Размеры абразивной ленты | 2.770 х 100 (макс.) мм |

| Мощность двигателя | 2,2 кВт |

| Скорость ленты, регулируемая инвертором | от 420 до 1.700 об./мин. |

| Двигатель осцилляции абразивной ленты | 0,06 кВт (4 об./мин.) |

| Объем вытяжки (при скорости воздуха 25 м/с) | 1.412 м3/ч |

| Регулировка группы по её наклону | от -15° до +90° |

| Аспирационных патрубков на 1 группу | 2 шт. х Ø 100 мм |

Некоторые образцы обработок с утюжками разных форм

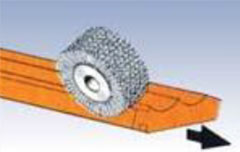

- Дисковый узел для сложных и глубоких профилей, для шлифовки профиля с трех сторон под любыми промежуточными углами от 0° до +90°, в позиции на чертеже №№ 5 и 6 – модель группы «SB» – 2 шт.

Узлы предназначены для шлифования глубоких профилей абразивным диском или щеточным инструментом.

Узлы предназначены для шлифования глубоких профилей абразивным диском или щеточным инструментом.- Узел типа «двигатель – шпиндель» смонтирован на салазках для позиционирования по горизонтали, вертикали и наклону по бесконечному винту и зубчато-реечной передаче.

- Каждая шлифовальная группа снабжена 3-я цифровыми счетчиками для прецизионной регулировки группы и её позиционирования по 3-м осям (горизонтальная, вертикальная и угол наклона).

- Диск вступает в работу и выходит из работы по команде от концевика, расположенного на входе в станок, таким образом, чтобы не сбивать кромки деталей на входе в зону обработки и не зализывать кромки на выходе из зоны обработки (т.н. «временнóе вступление в работу» или «вступление в работу по таймеру»). Время вступления утюжка в работу задается оператором программно с пульта управления.

| Технические характеристики: | |

| Диаметр шпинделя | 30 мм |

| Диаметр фланца «шпиндель/диск» | 76 мм |

| Максимальный диаметр диска | 200 мм |

| Максимальная толщина диска | 90 мм |

| Мощность двигателя | 2,2 кВт |

| Скорость вращения диска, регулируемая инвертором | от 420 до 1.700 об./мин. |

| Объем вытяжки (при скорости воздуха 25 м/с) | 706 м3/ч |

| Наклон группы | от 0° до +90° |

| Аспирационных патрубков на 1 группу | 1 шт. х Ø100 мм |

Управление станком

Осуществляется при помощи ПЛК (Программируемого Логического Контроллера), встроенного в управляющий монитор типа «touch-screen» (сенсорный дисплей), модель «Pro-Face» производства Schneider (Германия).

Осуществляется при помощи ПЛК (Программируемого Логического Контроллера), встроенного в управляющий монитор типа «touch-screen» (сенсорный дисплей), модель «Pro-Face» производства Schneider (Германия).- Управление – полностью русифицированное.

- Управление через ПЛК «Pro-Face» включает в себя следующие функции:

- программирование и визуализацию скорости подачи;

- программирование каждой группы отдельно для вступления и выхода из работы «по таймеру» или временнóго входа/выхода для того, чтобы не сбивать кромки деталей;

- управление обдувами абразивных лент для их очистки и охлаждения ;

- управление скоростью вращения (плавная регулировка) абразивных лент (каждая группа – индивидуально);

- управление скоростью вращения (плавная регулировка) абразивных кругов (каждая группа – индивидуально);

- управление направлением вращения абразивных кругов (каждая группа – индивидуально).

- Сбор статистических данных:

- подсчет деталей: общее количество и по партиям с возможностью обнуления;

- подсчет погонных метров: общее количество и по партиям с возможностью обнуления;

- визуализация отработанных часов;

- Сервисные функции:

- сохранение «рецептов» (настроек в памяти станка для разных типов обработок): участия конкретных групп, скорости вращения абразивов, направления вращения абразивных кругов, скорости подачи;

- в зависимости от запрограммированных параметров оператором – напоминание о необходимости замены абразивных лент на 1 и/или 2 группах;

- напоминание о необходимом техническом обслуживании тех или иных групп и узлов в зависимости от отработанных погонных метров.

Выносной пульт управления

Предназначен для простой, быстрой и комфортной отладки работы станка под каждый конкретный профиль.

Предназначен для простой, быстрой и комфортной отладки работы станка под каждый конкретный профиль.- На выносном пульте находятся следующие переключатели:

- кнопка аварийной остановки;

- кнопка «Старт»

- кнопка «Назад»

- селектор автоматической и ручной подачи транспортера: при выборе «авто» и нажатии кнопки «Старт» начинается подача с заранее выбранной на ПЛК скорости; при выборе позиции селектора «ручная», подача идёт пока оператор держит кнопку «Старт» нажатой. Как только он её отпускает – подача останавливается. В позиции «ручная» оператор может также задействовать кнопку подачи в обратном направлении – «Назад». Таким образом, очень удобно настраивать позиции (высоту, глубину и угол наклона) рабочих групп:

- оператор предварительно выставляет все рабочие группы под обработку конкретной группы деталей;

- он кладет на транспортер подачи первую деталь, затем устанавливает на ПЛК минимальную скорость подачи;

- берет выносной пульт и подходит к первой абразивной группе;

- выбирает на селекторе режим подачи «ручной» и нажимает кнопку «Старт»;

- когда деталь подходит в зону работы 1-й абразивной группы, оператор, находясь непосредственно в зоне обработки, может наблюдать – как верно выставлена группа, насколько вовремя вступает в работу и выходит из работы прижимной утюжок;

- после того, как деталь прошла обработку на 1-й группе, оператор отпускает кнопку «Старт», и деталь останавливается;

- после этого оператор может нажать кнопку «Назад» на выносном пульте и, удерживая кнопку, вернуть деталь в необходимую ему позицию: например, перед 1-й группой или непосредственно в зону обработки, где он сможет визуально проконтролировать правильность позиционирования группы и установки прочих параметров;

- обычно для верной настройки каждой группы подобная операция осуществляется 2-3 раза;

- если выносной пульт отсутствует, то переналадку станка на новый тип кромки детали должны выполнять 2 человека: один, который находится непосредственно в зонах обработок и регулирует группы и второй, который управляет перемещением детали от ПЛК.

Еще станки для шлифовки кромок:

OOO "ТЕКНОКОМ-ЮГ"

OOO "ТЕКНОКОМ-ЮГ"

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев.

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев.

Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев.

Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев. Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется.

Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется. Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется.

Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется. Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.

Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.