- Главная

- Новое оборудование

- Индустриальные станки

- Оборудование для производства рамочных фасадов

- Фасады под 90°

- BORD DP | Станок для производства рамочных фасадов

BORD DP Станок для производства рамочных фасадов

Вернуться к каталогу оборудования

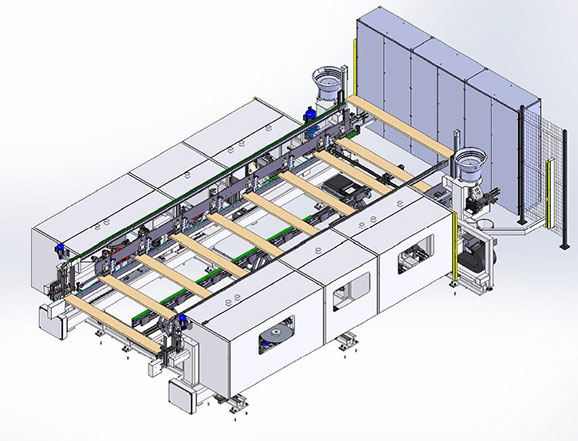

Cтанок для производства рамочных фасадов под 90° из ДСП, модель «BORD DP».

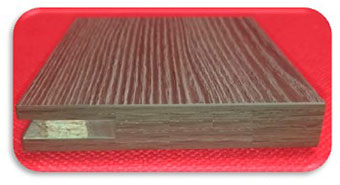

ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ НА СТАНКЕ:

Компоновка станка:

- Вертикальный загрузочный магазин для заготовок, предварительно обрезанных в размер (по центру) с серволифтом.

- Подающие обрезиненные ремни с амортизирующими упорами (слева и справа)

- Группы нанесения антиадгезионной жидкости (слева и справа)

- Группы прифуговки торцов (слева и справа)

- Группы инфракрасных ламп для прогрева заготовок (слева и справа)

- Группы кромкооблицовки (слева и справа)

- Группы фрезеровки паза с торца деталей (слева и справа)

- Группы обрезки свесов наклеенной кромки (слева и справа)

- Группы сверления поперечин в торец (слева и справа)

- Группы впрыска клея и вставки шкантов в торец (слева и справа)

- Группы сверления стоевых по долевой под шканты (слева и справа)

- Серволифт подъёма деталей на ремни возврата заготовок в сторону оператора для последующей разгрузки.

| Размеры деталей: | |

| Длина заготовок (мин. – макс.) | 135 мм – 2.200 мм |

| Ширина заготовок (мин. – макс.) | 50 мм – 150 мм |

| Толщина заготовок (мин. – макс.) | 16 мм – 30 мм |

| Производительность | 7/8 заготовок в минуту |

СТАНИНА

- Несущие балки длиной 4500 мм, изготовленные из стали большой толщины, сваренной электросваркой и нормализованной для обеспечения устойчивости, а затем обработаны на фрезерном центре с ЧПУ.

- 2 базы (левая и правая) несущие на себе обрабатывающие группы. Одна база крепится к балке с правой стороны, а другая – подвижна навстречу первой по всей длине несущих балок.

- Перемещение подвижной базы осуществляется по прямолинейным направляющим с башмаками скольжения на шарико-винтовой паре. Её движение моторизовано и дистанция между базами (а, следовательно, и между правыми и левыми обрабатывающими группами) отображается на дисплее, считываясь через датчик, перемещаемый по магнитной полосе.

- Подвижная база в заданном положении фиксируется механически.

- Перемещение заготовок в станке осуществляется при помощи обрезиненных ремней с амортизирующими упорами.

АВТОМАТИЧЕСКИЙ ЗАГРУЗОЧНЫЙ МАГАЗИН

- вертикальный загрузочный магазин, регулируемый по ширине загружаемого материала

- внутренний серволифт в вертикальном загрузочном магазине. Перед опусканием очередной заготовки из магазина в зону захвата упорами ремней подачи, верхняя стопа деталей фиксируется по высоте в магазине, а заготовка, предназначенная для обработки, отделяется от стопы и опускается в зону подачи при помощи серволифта

- Таким образом, отсутствует трение нижней детали о вышележащую стопу заготовок

- У конкурентов очередная заготовка просто выдвигается толкателями из стопы деталей в магазине.

- То есть, если стопа высокая или тяжелая, а поверхность детали облицована тонкой бумагой, то на её поверхности остаются потёртости.

ГРУППЫ НАНЕСЕНИЯ АНТИАДГЕЗИОННОЙ ЖИДКОСТИ

- Электро-пневматическая система наносит методом распыления анти-адгезионную жидкость

- Жидкость также попадает на торец детали, куда должна будет приклеиваться кромка, однако этот излишек жидкости будет сниматься фуговальной группой

- Нанесенная анти-адгезионная жидкость препятствует налипанию клея на поверхность детали и облегчает ее очистку.

ГРУППЫ ПРИФУГОВКИ ТОРЦОВ

- 4 фрезерных агрегата (2 слева + 2 справа).

- Каждый агрегат с двигателем «Teknomotor» мощностью 2,2 кВт со скоростью вращения 12.000 об./мин.

- Каждый второй двигатель – встречного вращения для выполнения антискольной функции.

- Пневматическое вступление в работу прифуговочной группы.

- Каждый агрегат укомплектован инструментом HW Z2 Ø 60 мм х 84 мм (h)

ГРУППЫ ИНФРАКРАСНЫХ ЛАМП

- Всего 2 лампы (1 слева + 1 справа).

- Предназначена для прогрева торца детали после прифуговки.

- Особенно эффективна в холодное время года.

- Инфракрасная лампа прогревает лишь верхний слой панели. Это позволяет клею лучше растечься под кромкой и сделать видимый шов тоньше и аккуратнее.

- В то же время нагретая панель повышает пенетрационные качества клея, и он лучше проникает в кромку и в деталь.

ГРУППЫ КРОМКООБЛИЦОВКИ

- 2 кромкооблицовочных группы (1 слева + 1 справа).

- Детали облицовываются кромкой в зафиксированном положении.

- Каретка с кромкооблицовочной группой перемещается вдоль торца заготовки с осью, управляемой ЧПУ.

- Моторизованная группа клеенанесения вращается со скоростью, равной перемещению каретки с группой.

- Помимо клеенаносящего приводного валика в группу также входят 2 шт. приводных прижимных валов.

- Толщина кромки 0,4 - 2 мм

КЛЕЕВАННЫ

- Быстросменная клееванна объёмом 1 кг. Клееванна имеет возможность быстрой замены в случае использования клеёв разного цвета или для очистки клееванн без остановки производства.

- Скорость вращения клеевого валика синхронизируется со скоростью движения кромкооблицовочной каретки прямо с пульта управления.

- Регулировка количества клея для нанесения на изделие.

- Внутреннее тефлоновое покрытие для облегчения очистки.

- Подходит для полиуретанового клея в гранулах и термоклея EVA

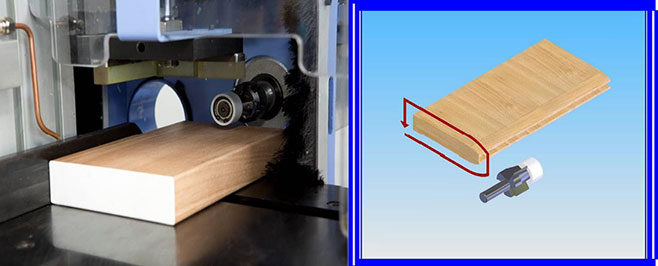

ГРУППЫ ФРЕЗЕРОВКИ ПАЗА С ТОРЦА ДЕТАЛЕЙ

- Группа перемещается в зоне обработки по прямолинейным направляющим с башмаками скольжения на шарико-винтовой паре.

- Двигатель «Teknomotor» мощностью 0,75 кВт со скоростью вращения 18.000 об./мин.

- Обработка осуществляется пальчиковой фрезой, которая входит в комплект поставки.

| Группа осуществляет следующую обработку: | |

| ДЕТАЛЬ ДО ОБРАБОТКИ: | ДЕТАЛЬ ПОСЛЕ ОБРАБОТКИ: |

|  |

ГРУППЫ ОБРЕЗКИ СВЕСОВ НАКЛЕЕННОЙ КРОМКИ

- Группа перемещается в зоне обработки по прямолинейным направляющим с башмаками скольжения на шарико-винтовой паре.

- Двигатель «Teknomotor» мощностью 0,75 кВт ос скоростью вращения до 18.000 об./мин. плавнорегулируемой.

- Контроль перемещения кромкообрезной группы осуществляет ЧПУ по 3-м осям: «Х» (продольная ось), «Z» (вертикальная ось) и «С» (ось обработки в зоне паза)

- При таком контроле ЧПУ группа имеет возможность осуществлять любые периметральные перемещения режущего инструмента при помощи 3-х интерполируемых осей и бесщёточных (бесколлекторных) двигателей.

- Фрезерный инструмент снабжен упорным копировальным подшипником, повторяющим конфигурацию периметра обрабатываемой детали.

ГРУППЫ СВЕРЛЕНИЯ ПОПЕРЕЧИН В ТОРЕЦ

- 2 группы горизонтального сверления (1 слева + 1 справа) с 2-я цифровыми счетчиками позиционирования (оси «Х» и «Y») по магнитной ленте и с отображением позиции на дисплее с точностью ±0,1 мм.

- Двигатель каждой сверлильной группы мощностью 1,1 кВт со скоростью вращения 2.800 об./мин.

- Сверлильная головка на 3 шпинделя с шагом 32 мм, под сверла с цилиндрическим хвостовиком Ø10 мм.

- Группа расположена на салазках, которые перемещаются по прямолинейным направляющим с 4-я башмаками скольжения на шарико-винтовой паре.

- Подача сверлильной головки производится при помощи пневмоцилиндра с контролем ускорения и торможения подачи.

- Точность сверления гарантируется кондукторами.

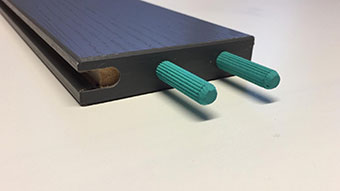

ДЕТАЛЬ ПОСЛЕ ОБРАБОТКИ:

ГРУППЫ ВПРЫСКА КЛЕЯ И ВСТАВКИ ШКАНТОВ В ТОРЕЦ

- Группы регулируются поперечно (ось «Х») и по высоте (ось «Z»).

- Ø шканта – 8 мм, длина от 40 до 60 мм.

- Межосевое расстояние 32 мм минимум, 64 мм максимум.

- 2 шт. инжектора клея и шкантов с межосевым регулируемым расстоянием.

- 2 вибропитателя подачи шкантов (по 1 шт. слева и справа)

- Клеевой насос с соотношением 1:1.

ДЕТАЛЬ ПОСЛЕ ОБРАБОТКИ:

ГРУППЫ СВЕРЛЕНИЯ СТОЕВЫХ ПО ДОЛЕВОЙ ПОД ШКАНТЫ

- Каждый горизонтальный сверлильный узел состоит из 1-й 3-х шпиндельной головки с шагом 32 мм, цилиндрическим подсоединением сверла Ø 10 мм.

- Каждый сверлильный узел имеет привод от двигателя мощностью 1,1 кВт, 2.800 об./мин.

- Подача сверлильной головки производится при помощи пневмоцилиндра с контролем ускорения и торможения подачи.

- Регулировка каждого сверлильного узла осуществляется по направляющим типа «ласточкин хвост» по осям «Х» и «Y» с позиционированием по магнитной ленте и с отображением позиции (по осям «Х» и «Y» ) на дисплеях с точностью ±0,1 мм.

- Каждая станция сверления смонтирована на салазках, которые перемещаются на 4-х башмаках скольжения на бесконечной шариковой опоре.

ДЕТАЛЬ ПОСЛЕ ОБРАБОТКИ:

Еще станки для производства фасадов под 90 градусов:

- Станок для обработки стоевых профилей фасадов BORD 1

- Кромкооблицовочный центр с ЧПУ BORD 2

- Станок для обработки поперечин FSFS1

- Станок для обработки поперечин рамочных фасадов FSFS2

- Проходная вайма для сборки фасадов SPA 90

- Вайма с автоматической загрузкой SFA 90

- Линия обработки поперечин TRON DS + FSFS DP

OOO "ТЕКНОКОМ-ЮГ"

OOO "ТЕКНОКОМ-ЮГ"

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев.

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев.

Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев.

Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев. Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется.

Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется. Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется.

Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется. Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.

Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.