- Главная

- Новое оборудование

- Индустриальные станки

- Оборудование для производства окон

- ЛИНИЯ ОКРАСКИ ОКОН В РАЗОБРАННОМ/СОБРАННОМ ВИДЕ

ЛИНИЯ ОКРАСКИ ОКОН В РАЗОБРАННОМ/СОБРАННОМ ВИДЕ

Вернуться к каталогу оборудования

ДАННЫЕ ПРОЕКТА

Продукт для окраски: Окна в разобранном/собранном виде

Материал: Древесина

Тип окраски: На водной основе

ТИПОЛОГИЯ ПРЕДЛАГАЕМЫХ КОМПОНЕНТОВ

Конвейер: 2-х рельсовый подвесной транспортер

Пропитка: В линии, автоматическая

Кабины окраски: С сухими фильтрами

Грунтование/лакирование: Антропоморфный робот

Рекуперация ЛКМ: Не предусмотрена

ПАРАМЕТРЫ РАБОТЫ

Кол-во крюков для подвеса деталей: 15 крюков для деталей или 2 собранных элемента на траверсе

Количество траверс: 30

Общее количество крюков: 450

ЭКОЛОГИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Необходим теплоноситель: Горячая вода t = 80°C

Подключение электроэнергии: 400 В ± 5%, 3-фазное, 50 Гц + нейтральное + заземление

Мин. внешняя температура: - 5°C

Мин. внутренняя температура: + 15°C

Мин. внутренняя влажность: 40 %

Сжатый воздух: минимум 6 бар для пользователя, без влаги и примесей

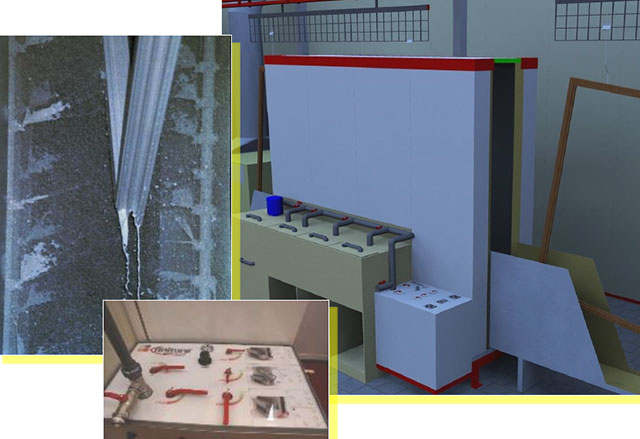

РЕЛЬСОВЫЙ ПОДВЕСНОЙ ТРАНСПОРТЕР ТИПА «PUSH PULL»Модель: IMBDP30-50-10-60-2/DP/GD/PD

Функциональные возможности

- Траверсы шарнирно закреплены на каретках, которые перемещаются по нижней рельсе.

- Буксирная цепь скользит по верхней рельсе.

- Каждая траверса поддерживается двумя каретками, чтобы гарантировать идеальную стабильность, даже если используются детали больших размеров и/или если разных габаритов, в связи с чем вес деталей на траверсе несбалансирован, и траверса неотцентрирована.

- В некоторых точках рельсового транспортера можно создавать зоны остановки и накопления траверс, чтобы можно освобождать необходимые для оперативной работы зоны: для таких, как погрузка/разгрузка, покраска, сушка и т.д. Система «PUSH-PULL» позволяет варьировать количество траверсов как в линии, так и при накоплении, что обеспечивает очень высокую гибкость и универсальность в управлении системой.

| Характеристики конструкции | |

| Структура | Рельсы выполнены из высокопрочных стальных трубчатых профилей и соединительных фланцев. |

| Цепь транспортера | Цепь с 4 поперечными подшипниками на двух ортогональных осях, сочлененных во всех направлениях. |

| Группа транспортировки | Перемещение траверс при помощи бесконечного винта, изготовленного из стали высокой износостойкости, на который крепятся подшипники (по крайней мере, два всегда в зацеплении с рельсом) цепи, для максимально стабильного перемещения траверс. Инвертер для плавной регулировки скорости. Наклон на 45° траверс в зоне накопления. |

| Двигатели | С асинхронно-трехфазной защитой стандарта «IP 55», закрытые, оребренные, самовентилируемые, соответствуют требованиям EC, класс F. |

| Система Push-Pull | Система «Push-Pull» - это специальное устройство, которое освобождает каретки от транспортной цепи, когда они находятся в контакте с кареткой, которая предшествует им, или в желаемых позициях, называемых «Стоп и Ход» (Stop & Go). Точки стопа и хода (Stop & Go) можно контролировать либо вручную, либо с автоматическим пуском траверс с возможностью выбора интервалов пуска оператором. |

| Электрооборудование | Класс защиты стандарта «IP 55», соответствует стандартам EC. Управление осущеcтвляется через ПЛК (Программируемый Логический Контроллер) с цветной сенсорной панелью для оператора. Все функции напрямую задаются оператором через сенсорную панель. Сетевая карта с дистанционным управлением включена поставку для дистанционной помощи специалистов Finiture через VPN («Телесервис»). Журнал аварийных сигналов позволяет техническим специалистам легко отслеживать причины сбоев. Программное обеспечение включает в себя активную систему безопасности, которая непрерывно контролирует условия эксплуатации и останавливает систему в случае аномалии. |

| Технические характеристики | |

| Количество траверс | 30 шт. |

| Возможность дополнительного размещения траверс | ещё + 20 шт. |

| Количество в линии точек «Stop & Go» | 2 шт. |

| Длина траверсы | 3.500 мм |

| Максимальная ширина окна в сборе | 3.500 мм |

| Шаг траверсы в накопителе | 350 мм |

| Наклон траверсы в накопителе | 45° |

| Максимальная высота под транспортером | 4.600 мм |

| Количество крюков для одной траверсы | 15 шт. |

| Мощность двигателя подачи | 0,75 кВт |

| Диаметр подшипников цепи | 35 мм |

| Максимальная грузоподъемность для каждой траверсы | 200 кг |

| Максимальная общая грузоподъемность | 3.500 кг |

| Скорость подачи плавнорегулируемая инвертером | от 2 до 6 м/мин |

Дополнительное оборудование, включенное в поставку:

- Накопительная зона после зоны загрузки – промежуточный склад.

- Лифт для опускания и подъема траверсы в зоне загрузки/выгрузки, активируемый оператором при помощи педали.

- Устройство вращения вокруг своей оси траверсы в окрасочной зоне.

УСТАНОВКА ПРОПИТКИ ОБЛИВОМ «SUPERJET»Модель: FSJ367-30

Функциональные возможности

- Динамическая система пропитки для заготовк в процессе их непрерывного перемещения.

- Пропиточный материал распыляется тремя рампами с форсунками.

- На каждой рампе установлено по 20 форсунок – итого 60 форсунок.

- Избыточная часть собирается в баке и рециркулирует при помощи насоса.

| Характеристики конструкции | |

| Структура | Двойная самонесущая структора с корпусом, покрытым с внешней стороны листовым окрашенным металлом. Изнутри установка полностью покрыта тефлоном для максимального упрощения операций по её очистке. Верхняя часть корпуса и снабжена манжетным уплотнителем, чтобы предотвратить утечку продукта. |

| Гидравлическая система | Состоит из 4 основных клапанов, которые выполняют функции наддува, аспирации, наполнения контуров продуктом и его слива, соответственно. Еще два клапана позволяют полностью опорожнить контуры облива после фаз их промывки и очистки. Наполнение контуров продуктом и его слив осуществляется через одну и ту же систему. Некоторые клапаны, расположенные на уровне ванны, пневматически моторизированы для облегчения управления и контроля потока облива. |

| Резервуар сбора | Изготовлен из нержавеющей стали и расположен по длине всей установки. В центральной части оснащен всасывающим резервуаром с фильтром для оптимизации сбора продукта. |

| Рецикуляционный насос | Двойная диафрагма, пневматическая с клапанами, уплотнителями и мембранами в алюминиевом корпусе. |

| Рампы с форсунками облива | 3 рампы с форсунками облива. Оснащены эксклюзивной системой «EQspray» для равномерного дозирования со всех форсунок. Форсунки наклонены как по горизонтали, так и по вертикали, для легкого доступа ко всем поверхностям детали. |

| Система управления | Блок управления включает также в себя управляющие клапаны гидравлического контура и манометр для измерения давления воздуха в насосе. |

| Фильтр продукта | С полностью регенерируемым картриджем из нержавеющей стали. Корпус фильтра также выполнен из нержавеющей стали. |

| Технические характеристики | |

| Длина | 3.000 мм |

| Ширина | 1.300 мм |

| Ширина прохода детали | 300 мм |

| Высота | 3.670 мм |

| Полезная высота облива | 3.000 мм |

| Максимальная рабочая скорость | 6 м/мин |

| Расход сжатого воздуха | 1200 л / мин |

| Требуемое давление сжатого воздуха | б бар |

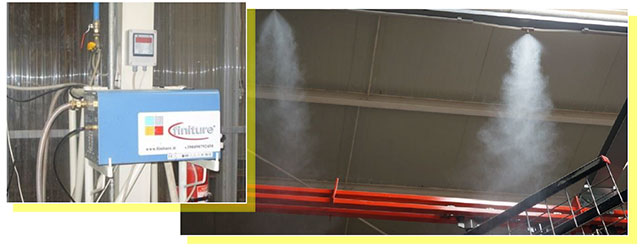

ГРУППА УВЛАЖНЕНИЯ АТМОСФЕРЫ ЧЕРЕЗ ФОРСУНКИ ПОД ВЫСОКИМ ДАВЛЕНИЕМ.Модель: «UMH12-60»

Назначение:

- Для предотвращения возникновения на окрашиваемых изделиях эффекта «апельсиновой корки».

- При вскрытии грунтами и лаками на водной основе относительная влажность в зоне нанесеия грунта и лака, а также в зоне загрузки в сушильный тоннель не должна понижаться ниже 55%

Принцип функционирования:

- Высокое давление, создаваемое насосом, уменьшает частицы воды до размеров, типичных для аэрозолей. Это позволяет увлажнять атмосферу зоны нанесения грунтов и лаков без того, чтобы влага попадала непосредственно на сами изделия, даже в том случае, когда изделия проходят непосредственно перед самими форсунками.

- Группа увлажнения состоит из насосной группы, системы контроля и управления влажностью, системы фильтрования воды, группы форсунок, трубопроводов с креплениями для настенного монтажа.

Насосная группа:

- Аксиальный поршневой насос с керамическими поршнями и латунной головкой.

- Электроклапан для подачи и впрыска воды.

- Бай-пасс и реле давления.

- Пульт управления с влагорегулятором.

Система контроля и управления:

- Система контроля и управления полностью автоматическая.

- Оператор задает на пульте управления с цифровым дисплеем необходимое значение влажности окружающей среды.

- Зонд влажности снимает показания об актуальной влажности в зоне ответственности группы увлажнения и передает их на гигростат, а также визуализирует их на цифровом дисплее пульта управления для информирования оператора.

- Гигростат автоматически включает насосную группу и, при постоянном мониторинге актуальной влажности зондом, доводит влажность до заданного значения.

- После того, как влажность в зоне ответственности группы увлажнения достигла заданного значения, гигростат отключает насосную группу.

- Как только влажность падает менее уровня заданной, гигростат вновь включает насосную группу.

Фильтр:

- Фильтр с картриджем на 5 микрон.

- Группа дозирования средства против кальцинирования воды.

Форсунки:

- Изготовлены из латуни. Сопла форсунок – из нержавеющей стали.

- Специальный клапан для препятствования каплеобразованию.

Трубопроводы:

- Основной трубопровод высокого давления.

- «Т»-образные соединения.

- Клапана перекрытия контура.

- Крепления для монтажа на стене.

| Технические характеристики: | |

| Количество форсунок впрыска воды | 12 шт. |

| Максимальная мощность увлажнения | 60 л/час |

| Точность зонда контроля влажности | ± 2% |

| Поле измерения влажности | от 0% до 100% |

| Установленная мощность | 0,9 кВт |

| Максимальное создаваемое давление воды в системе | 60 Бар |

Примечание

- Несмотря на то, что группа укомплектована системой фильтрации воды, тем не менее, подаваемая вода должна быть максимально возможно чистой (максимальный размер частиц загрязнения – 1 микрон) и иметь низкое содержание кальция (максимально допустимая жёсткость – 5 французских градусов).

- В противном случае – строго рекомендуется монтаж системы подготовки воды (фильтрации и умягчения).

Дополнительное оборудование, включенное в поставку:

- 3 зоны увлажнения:

- 1-я зона – перед входом в зону окраски;

- 2-я зона – в зоне окраски;

- 3-я зона – в зоне растекания перед сушильным туннелем.

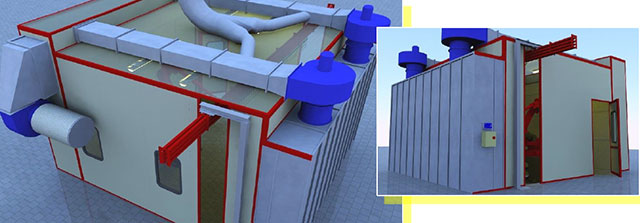

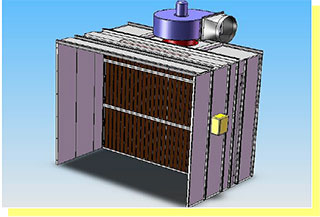

КАМЕРА ИЗБЫТОЧНОГО ДАВЛЕНИЯ (ЧИСТАЯ КОМНАТА) ДЛЯ АНТРОПОМОРФНОГО ОКРАСОЧНОГО РОБОТА. Модель: «DRY_A400-360/TX/BX/E7»

Функциональные возможности

- Первоначальный избыточный слой ЛКМ удаляется с помощью сотового картонного фильтра, установленного перед автоматом окраски распылением, за окрашиваемым изделием.

- Остаточные испарения краски удерживаются фильтром из стекловолокна, расположенным за картонным фильтром.

- Дополнительный уровень фильтрации позволяет повторно использовать всасываемый в кабину воздух со значительным энергосбережением, особенно в зимние месяцы.

- Благодаря данной камере, окрасочная зона полностью изолирована и находится под избыточным давлением. Система пневмопроводов с регулирующими клапанами позволяет регулировать количество вытесняемого и рециркулирующего воздуха (относительно стандартных принятых значений 20% и 80% соответственно).

- Воздух, который вытесняется наружу, компенсируется дополнительным вентилятором, который впускает такое же количество воздуха в камеру. Весь воздух подается в камеру через потолочный высокоэффективный фильтрующий блок.

- В соответствии со стандартами безопасности камера предназначена для автоматической окраски с использованием роботов.

| Характеристики конструкции | |

| Структура | Зона размещения фильтров и вытяжки изготовлена из оцинкованных листовых панелей соответствующей толщины. Остальная часть камеры (стены и крыша) выполнена из сэндвич-панелей, которые в свою очередь были изготовлены с использованием предварительно окрашенных оребренных листов металла. Кабина изолирована пенополиуретаном класса 2 |

| Система фильтров |  Первичные фильтры – двуслойные картонные, типа «Андреае» с внутренним лабиринтом, который увеличивает площадь фильтрующей поверхности . Картонные фильтры фильтруют наиболее крупные частицы ЛКМ Первичные фильтры – двуслойные картонные, типа «Андреае» с внутренним лабиринтом, который увеличивает площадь фильтрующей поверхности . Картонные фильтры фильтруют наиболее крупные частицы ЛКМВторичные фильтры – из стекловолокна. Они расположены внутри задней части кабины, отстоят на некотором расстоянии от картонных фильтров и предназначены для тонкой фильтрации наиболее мелких частиц лако-красочных материалов. |

| Аспирация | Для гарантии оптимальной скорости потока воздуха в камере смонтированы специальные сплиттеры – разветвители воздушного потока. |

| Вентиляторы | Аспирация осуществляется при помощи центробежного вентилятора высокого КПД в антиискровом исполнении. Двигатель вентилятора – асинхронный, трехфазный, закрытый, оребрённый, самовентилируемый, класс защиты «IP 55» (полная защита персонала от случайного соприкосновения с токоведущими и движущимися частями, находящимися под оболочкой, а также защита от водяных струй – струя воды, которая выбрасывается в любом направлении на оболочку, не оказывает вредного действия на мотор) |

| Электрооборудование | Электрический блок, с панелью управления с низким напряжением, гарантирует управление электрическими устройствами. Все кабели – в противопожарном исполнении с двойной изоляцией и в специальных кожухах. Степень защиты IP55. |

| Освещение | Потолочные светильники с высоким коэффициентом светоотдачи. |

| Воздухозаборник | Наддув воздуха в камеру осуществляется через потолочный блок с высокоэффективными фильтрующими панелями класса EU5-98%. |

| Технические характеристики | |

| Общая ширина камеры | 5.000 мм |

| Полезная ширина | 4.000 мм |

| Полезная глубина | 4.500 мм |

| Толщина задней стенки с фильтрами | 750 мм |

| Полезная высота зоны распыления | 3.000 мм |

| Количество аспирационных вентиляторов | 2 шт. |

| Мощность двигателя вентилятора аспирации | 3 кВт + 3 кВт |

| Производительность вентилятора по вытяжке воздуха | 14.000 м3/час |

| Диаметр патрубка аспирации воздуха | 450 мм |

| Количество осветительных плафонов в камере | 4 шт. |

| Мощность осветительных ламп в плафонах | 2 шт. х 58 В |

| Скорость потока воздуха в рабочей зоне кабины (перед фильтрами) | 0,3 м/с |

| Максимальная концентрация твердых частиц в вытяжке | 3 мг/м3 |

| Производительность вентилятора наддува воздуха в камеру | 2800 м3/час |

| Мощность двигателя вентилятора наддува воздуха в камеру | 1,1 кВт |

| Количество дверей | 1 шт. |

Дополнительное оборудование, включенное в поставку:

- Дифференциальное реле давления для контроля степени загрязнения фильтров.

- 2 шт. автоматических дверей, открывающихся перед траверсой, заходящей/выходящей в/из камеры и автоматически немедленно закрывающихся.

АНТРОПОМОРФНЫЙ ОКРАСОЧНЫЙ РОБОТ Модель: «RAS»

- Роботизированная система «RAS» была создана для автоматической окраски окон и дверей с высоким качественным стандартом.

- Система состоит из различных компонентов: в первую очередь – это 2D или 3D сканер, расположенный перед окрасочной зоной и различающий габариты, либо габариты и объемы окрашиваемых деталей; пистолетная группа; насосный комплекс и, непосредственно – сам антропоморфный робот, производства COMAU (Япония).

- Оператор может задать роботу следующие параметры:

- расстояние между пистолетом и деталью;

- скорость распыления;

- угол наклона пистолета по отношению к детали;

- количество проходов окраски;

- тип окраски: обычный проход, перекрестный или swing

- исключение электростатики (если предусмотрена) в определенных зонах изделия.

- Программа процесса окраски предусматривает более 100 дополнительных модифицируемых экспертным оператором параметров окраски для достижения идеальных результатов.

- В случае, когда в поставке предусмотрена опция вращения траверсы в окрасочной зоне, программное обеспечение снабжено функцией зеркального повторения окрасочного цикла. Тем не менее, оператор может выбрать различные циклы окраски для разных сторон изделия.

Характеристики конструкции

- Антропоморфный 6-ти осевой робот с бесколлекторными (бесщеточными) серводвигателями для индустриального применения.

- Контроль осуществляется через ПК и пульт дистанционного управления.

| Технические характеристики | |

| Максимальный вес на манипуляторе | 16 кг |

| Погрешность работы манипулятора | ± 0,1 мм |

| Максимальная высота окрашиваемой детали | 3.400 мм |

| Максимальная длина окрашиваемой детали | 3.600 мм |

| Минимальная высота изделия от пола | 650 мм |

| Ход робота по оси №1 | ±180° |

| Скорость робота по оси №1 | 120°/сек. |

| Ход робота по оси №2 | от +130° до - 53° |

| Скорость робота по оси №2 | 100°/сек. |

| Ход робота по оси №3 | от +110° до - 170° |

| Скорость робота по оси №3 | 100°/сек. |

| Ход робота по оси №4 | ±270° |

| Скорость робота по оси №4 | 250°/сек. |

| Ход робота по оси №5 | ±120° |

| Скорость робота по оси №5 | 350°/сек. |

| Ход робота по оси №6 | ±270° |

| Скорость робота по оси №6 | 340°/сек. |

| Вес робота | 1.115 кг |

| Установленная электрическая мощность | 12 Вт |

Дополнительное оборудование, включенное в поставку:

- Сканер «2-D».

- Видеокамера для передачи информации в телесервис-центр компании Finiture.

- Программное обеспечение для процесса окраски «Winpaint».

- Распылительное оборудование:

- 2 шт. пистолетов AIRMIX Wagner Colora «GA-4000»

- Система автоматической замены цвета Wagner на 3 насоса для ЛКМ «Cobra 40:25» и 4-й насос для автоматической мойки.

- Система для автоматической очистки пистолетных форсунок из бачка из нержавеющей стали и синтетической щетки с пневматическим приводом, управляемой программно роботом.

- ПО и оборудование для система автоматического Супервайзера линии.

СУШИЛЬНЫЙ ТУННЕЛЬ Модель: EDLA210-35-48-4/EA

Функциональные возможности

- Поток воздуха контролируемой температуры направлен навстречу направлению перемещения траверс, что предотвращает возникновение эффекта теплового удара по окрашеным деталям в связи с тем, что наиболее горячая зона сушки находится в ее дальнем конце.

- Таким образом, детали заходящие в сушку нагреваются постепенно доходя до ее конца, где накапливаются. То есть нагреваясь постепенно, лакокрасочное покрытие сохнет эффективнее и равномернее без какого-либо термального шока, что обеспечивает униформированность покрытия и предотвращает возникновение на поверхности изделия эффекта шагрени или «апельсиновой корки».

- Воздух фильтруется, нагревается и подается в туннель с помощью напольных труб треугольного сечения, оснащенных патрубками подачи воздуха с регулировкой объема воздуха при помощи демпферов – жалюзи с ручной регулировкой.

| Характеристики конструкции | |

| Структура | Сэндвич-панели из металла с ребрами жесткости и с изоляцией из самозатухающего пенополиуретана, класса 2 согласно D.M. 26/6/84. |

| Двигатели | Асинхронно-трехфазные, защита класса «IP 55», закрытые, оребренные, самовентилируемые, соответствуют нормативам ЕС, класс F. |

| Вентиляторы | Вентиляторы с открытыми лопастями, с высокой эффективностью, в антиискровом исполнении. |

| Нагрев входящего воздуха | С горячим воздухо-водяным теплообменником, состоящим из би-металлической (медно-алюминиевой) батареи. |

| Система терморегуляции | Включает зонд, терморегулятор и трехходовой модулирующий электромагнитный клапан. |

| Система фильтрации | Фильтрация производится с помощью высокопроизводительных карманных фильтров. |

| Электрооборудование | Соответствует стандартам ЕС, класс защиты IP 55. Включает в себя блок управления температурой и кнопки пуска и останова вентилятора. |

| Технические характеристики | |

| Длина | 21.000 мм |

| Ширина | 3.500 мм |

| Высота | 4.800 мм |

| Мощность вентилятора наддува воздуха | 12 кВт |

| Производительность вентиляторов рециркуляции | 12.000 м3/час |

| Тепловая мощность радиатора нагрева | 30.000 Ккал/час |

| Температура воды на входе в радиатор | 80°C |

| Температура воды на выходе из радиатора | 70°C |

| Максимальная температура на входе в туннель | 30°C |

| Толщина сэндвич-панелей | 40 мм |

| Количество потолочных неоновых светильников | 5 шт. |

| Боковая панеллатура туннеля | 1 компл. |

| Крыша туннеля | 1 компл. |

Дополнительное оборудование, включенное в поставку:

- Байпасс «вход-выход» в комплекте с трубопроводами, «T» - образные фитинги, клапаны и заслонки.

- Автоматическая дверь открытия/закрытия туннеля перед входом в него.

- Система «LDP» для деумидификации (осушения) воздуха сушильных тоннелей

Назначение системы «LDP»:

Воздух внутри сушильных тоннелей постоянно рециркулирует. Если он не осушается, то возникают 2 побочных нежелательных эффекта:

- Возрастает время сушки.

- Возрастает расход энергии на нагрев радиаторов-теплообменников сушильных тоннелей, так, например, без системы LDP на нагрев данного тоннеля понадобится 120.000 Ккал/час. в то время, как с системой LDP на его нагрев понадобится всего 30.000 Ккал/час.

Принцип функционирования:

Принцип функционирования:

- К патрубкам забора воздуха, которые располагаются в начальной зоне тоннеля, подключаются воздуховоды, которые забирают воздух, насыщенный влагой.

- Этот воздух поступает в осушительный аппарат, который выделяет воду из воздуха и сливает ее в канализацию по патрубкам.

- Осушенный воздух через трубопровод подается в зону радиатора-теплообменника, который находится в финальной зоне каждого из тоннелей и, уже нагретый, вновь возвращается в сушильный тоннель.

ЛАКОКРАСОЧНАЯ КАБИНА С СУХИМИ ФИЛЬТРАМИ. Модель «DRY A300-230»

Принцип функционирования:

- Избыток лако-красочного материала, наносимого оператором при помощи ручного пистолета на деталь, втягивается внутрь кабины при помощи вентилятора вместе с потоком воздуха и задерживается серией фильтров из картона и стекловолокна.

- Воздух выбрасывается вентилятором за пределы помещения.

Структура:

- Структура кабины (периметральные стены и крыша) изготовлены из оцинкованных ламелей необходимой толщины.

- Периметральные стены имеют несущие ребра жесткости.

Система фильтрации:

Первичные фильтры – двухслойные картонные, типа «Андреае» с внутренним лабиринтом, который увеличивает площадь фильтрующей поверхности. Картонные фильтры фильруют более крупные частицы

Первичные фильтры – двухслойные картонные, типа «Андреае» с внутренним лабиринтом, который увеличивает площадь фильтрующей поверхности. Картонные фильтры фильруют более крупные частицы- Вторичные фильтры – из стекловолокна. Они расположены внутри задней части кабины, отстоят на некотором расстоянии от картонных фильтров и предназначены для тонкой фильтрации частиц лакокрасочных материалов.

Аспирация:

- Для гарантии оптимальной скорости потока воздуха в кабине смонтированы специальные сплиттеры – разветвители воздушного потока.

- Аспирация осуществляется при помощи центробежного вентилятора высокого КПД с контролем возникновения искр и его автоматической немедленной блокировкой в этом случае.

- Двигатель вентилятора – асинхронный, трехфазный, закрытый, оребрённый, самовентилируемый, класс защиты «IP 55» (полная защита персонала от случайного соприкосновения с токоведущими и движущимися частями, находящимися под оболочкой, а также защита от водяных струй – струя воды, которая выбрасывается в любом направлении на оболочку, не оказывает вредного действия на мотор)

Электрооборудование:

- Пульт управления с тумблером низковольтного напряжения для включения вентилятора.

- Все кабели – в противопожарном исполнении с двойной изоляцией и в специальных кожухах.

| Технические характеристики: | |

| Ширина | 3.080 мм |

| Полезная внутренняя ширина | 3.000 мм |

| Общая глубина | 1.500 мм |

| Толщина задней стенки с фильтрами | 750 мм |

| Внешняя высота кабины, включая группу аспирации | 3.191 мм |

| Внутренняя полезная высота | 2.300 мм |

| Количество аспирационных вентиляторов | 1 шт. |

| Мощность двигателя вентилятора аспирации | 3 кВт |

| Производительность вентилятора по вытяжке воздуха | 10.800 м3/час |

| Диаметр патрубка вытяжки воздуха на выходе | 550 мм |

| Количество осветительных плафонов в кабине | 1 шт. |

| Количество ламп в плафоне и их мощность | 2 шт. х 58 Вт |

| Скорость потока воздуха в рабочей зоне кабины (перед фильтрами) | 0,5 м/с |

| Максимальная концентрация твердых частиц в вытяжке | 3 мг/м3 |

Дополнительное оборудование, включенное в поставку:

- Дифференциальное реле давления для контроля степени загрязнения фильтра.

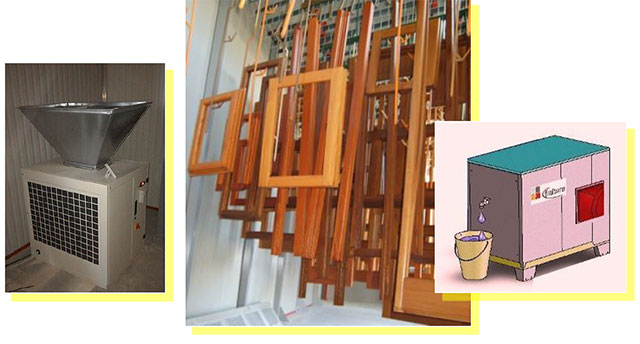

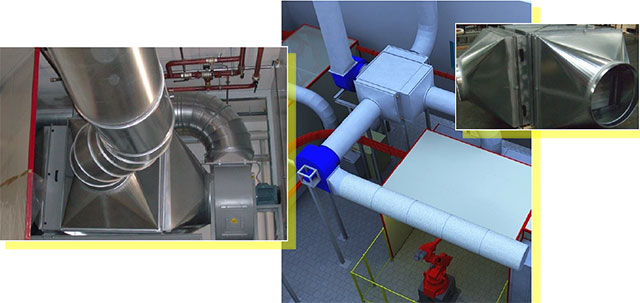

МОНОБЛОЧНЫЙ КОМПЕНСАТОР ВОЗДУХА С РЕКУПЕРАТОРОМ ТЕПЛОГО ВОЗДУХА. Модель «REC 15-75-65»

Назначение:

- Вытяжка кабины с сухими фильтрами в зоне ручного распыления выбрасывает за пределы цеха воздух в количестве 10.800 м3/час.

- Кабина работы робота также вытесняет ок. 20% рециркулирующего воздуха, т.е. ок.2.800 м3/час.

- Для компенсации выбрасываемого воздуха и для создания избыточного давления в цехе лакокраски применяется моноблочный компенсатор воздуха.

Принцип функционирования:

- Компенсатор забирает воздух с улицы, пропускает через водяной радиатор нагрева , а также серию фильтров тонкой очистки и вбрасывает в зону ответственности через серию патрубков.

Вентилятор

- Вентилятор – центробежный, высокого КПД с контролем возникновения искр и его автоматической немедленной блокировкой в этом случае.

- Двигатель вентиляторав – асинхронный, трехфазный, закрытый, оребрённый, самовентилируемый, класс защиты «IP 55»

Фильтрация воздуха:

- Серия фильтров карманного типа тонкой очистки.

Нагрев воздуха

- Осуществляется при помощи алюминиевых оребрённых теплообменников-радиаторов с горячей водой.

- Регулировка температуры осуществляется при помощи температурного зонда, терморегулятора и трехходового электроклапана.

| Технические характеристики | |

| Производительность вентилятора наддува воздуха | 15.000 м3/час |

| Необходимая мощность радиатора нагрева воды | 75.000 Ккал/час |

| Необходимая температура воды на входе в радиатор | 80⁰С |

| Температура воды на выходе из радиатора | 70⁰С |

| Мощность двигателя вентилятора наддува воздуха | 5,5 кВт |

| Длина патрубка забора воздуха | 650 мм |

| Диаметр диффузора | 700 мм |

Дополнительное оборудование, включенное в поставку:

- Автоматический шибер, закрывающийся в момент прекращения распылительных работ в кабине.

- Система рекуперации тепла «сухая батарея».

Назначение:

Назначение:

- Экономия энергопотребления моноблочным компенсатором воздуха.

- Компенсатор забирает воздух с улицы, пропускает через водяной радиатор нагрева, а также серию фильтров тонкой очистки и вбрасывает в зону ответственности через серию патрубков.

- Для того, чтобы поддерживать в цехе температуру +18°С при температуре воздуха на улице -15°С понадобится радиатор моноблочного компенсатора производительностью 150.000 Ккал/час и соответствующее подключение к нему тепловых мощностей.

- При применении рекуператора типа «сухая батарея» для обеспечения тех же самых температурных условий в цеху понадобится радиатор нагрева всего лишь на 75.000 Ккал/час, и потребление тепла снизится в 2 раза.

Принцип функционирования:

- Рекуператор представляет собой неподключенную ни к системе отопления, ни к электроэнергии самостоятельную замкнутую систему.

- Теплый воздух, вытягиваемый из цеха аспирационным вентилятором лакокрасочной кабины, проходит через серию биметаллических пластин, нагревая их.

- Холодный воздух, затягиваемый внутрь цеха моноблочным компенсатором, проходит через эти же пластины, которые уже нагреты выходящим из цеха теплым воздухом и нагревается.

- Системы воздуховодов сконструированы таким образом, что потоки исходящего и входящего воздуха не пересекаются и не смешиваются.

- Например, при температуре исходящего из цеха воздуха +18°С и температуре воздуха на улице воздуха - 15°С, исходящий воздух, проходя через рекуператор, будет нагревать входящий воздух с - 15°С до +5,6°С; при внешней температуре - 12°С – до +6,8°С ; при внешней температуре - 9°С – до +7,3°С и т.д.

- Таким образом, создается экономия тепловой энергии от 55,3% до 62,6%.

| Технические характеристики: | |

| Габариты: | высота (В1) 1.205 мм длина (А1) 1.210 мм глубина (В1) 1.205 мм |

| Вес | 188 кг |

| Установленная мощность | 0 кВт |

ШЛИФОВАЛЬНЫЙ СТОЛ С СИСТЕМОЙ САМООЧИСТКИ. Модель «BCA-2»

Техническая информация:

Цикл очистки будет активироваться оператором в ручную нажатием кнопки циклов очищения воздушных картриджей.

Габариты: Длина - 2.500 мм, Ширина - 1.000 мм, Основная рабочая высота - 850 мм

Компоненты станка:

Базовая конструкция изготовлена из оцинкованных стальных панелей.

- С верхним основанием, для позиционирования деталей, с отверстием для впуска воздуха и анти-царапающейся верхней поверхностью.

- Боковые профили с защитой от бокового замыкания, где внутри картриджа установлены опорные основания каркаса для позиционирования ящиков.

- Винты с резиной в качестве опорной конструкции.

| Техническая параметры: | |

| Встроенная система аспирации | 1 шт. |

| Установленная мощность вентилятора | 3 кВт |

| Мощность вытяжки | 3.800 м3/ч |

| Скорость потока воздуха на передней панели станка | 0,50 м/с |

| Установленный картридж | 1 шт. |

| Размер воздушного картриджа | 1.206 мм x ⌀ 325 мм |

| Площадь фильтрующей поверхность воздушного картриджа | 20 м2 |

| Резервуар для сжатого воздуха для очистки картриджа | 1 шт. ⌀ 5" |

| Объем резервуара для сжатого воздуха | 10 л |

| Пневматический клапан для контроля подачи воздуха из резервуара для очистки картриджа от пыли | 1 шт. |

| Регулятор давления воздуха | 1 шт. |

| Патрубок подключения к выводу чистого воздуха | 1 шт. х ⌀ 350 |

| Необходимое давление воздуха: | 4 Бар |

| Потребление воздушного давления: | 800 нл/ч (регулируется) |

| Ящики для сбора пыли | 2 шт. |

Электрическая панель контроля

- В комплекте есть все необходимые составляющие для функционирования станка;

- Основной переключатель и аварийная кнопка;

- Электрозащитный переключатель тепловых контактов, переключатель электрических контактов, трансформатор электрической мощности;

- Основной переключатель для контроля вывода воздуха;

- Кнопка включения/выключения цикла очистки картриджа;

- Вся электропроводка станка выполнена из огнеупорных кабелей.

- Электроустановка, защита IP55.

- Электропитание V 400 - Hz 50 - Ph 3.

Еще оборудование для производства окон:

- WOODPECKER JUST 3500 - Обрабатывающий центр с ЧПУ для деревянных окон и дверей

- WOODPECKER MIRAI - 5-осевой обрабатывающий центр с ЧПУ

- WOODPECKER OPTIMA - Автоматический деревообрабатывающий центр

- WOODPECKER 60 - Автоматический оконный центр

- WOODPECKER PERFORMANCE - Cтанок для производства деревянных дверей и оконных рам

- TITANIUM - Угловой центр с ЧПУ для производства окон

- OPERATOR - Угловой центр с ЧПУ для производства деревянных окон и дверей

- SINTESI - Угловой центр с ЧПУ для производства деревянных окон и дверей

- PROFILSAND - Шлифовальный станок с ЧПУ для оконных и дверных профилей

- WINDSAND - Станок с ЧПУ для шлифовки и дениббинга оконных переплётов и рам, дверей и панелей в сборе

- DE NEW - Вертикальная вайма для сборки оконных и дверных коробок

- FUTURA - Гидравлическая универсальная сборочная вайма

- FUTURA ECO - Гидравлическая автоматическая вертикальная сборочная вайма

- FUTURA C.N.C EVOLUTION - Автоматический пресс для сборки оконных и дверных переплетов

- FUTURA CNC - Гидравлическая сборочная вайма

OOO "ТЕКНОКОМ-ЮГ"

OOO "ТЕКНОКОМ-ЮГ"

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев.

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев.

Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев.

Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев. Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется.

Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется. Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется.

Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется. Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.

Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.