- Главная

- Новое оборудование

- Индустриальные станки

- Окрасочное оборудование

- Окраска малых партий и нестандартных деталей

- Bilancelli | Карусельная установка ручной окраски, сушки и шлифовки для нестандартных деталей и малых партий

Bilancelli Карусельная установка ручной окраски, сушки и шлифовки для нестандартных деталей и малых партий

Вернуться к каталогу оборудования

ЛИНИЯ ОКРАСКИ НА ПОДВЕСАХ

- Интегрированная система автоматического распыления и сушки GIARDINA обеспечивает высококачественный цикл чистовой обработки без ручного перемещения окрашиваемых деталей:

- этот результат достигается с помощью лотков, где располагаются окрашиваемые детали и которые приводятся в движение двойной цепью, которая движется шаг за шагом на низкой скорости и в замкнутом контуре.

- таким образом, после загрузки, затем окраски распылением и сушки деталь возвращается в то же положение загрузки/разгрузки (либо промежуточной шлифовки) без необходимости выгрузки детали из линии.

- Детали загружаются на первой станции (станция загрузки/выгрузки), на этой же станции операторы очищают детали сжатым воздухом, а затем лоток за лотком направляют в зону покраски, где другие операторы приступают к операции окраски внутри помещения под избыточным давлением.

- После операции окраски как обычно, лоток за лотком, детали проходят в верхнюю зону сушки (припотолочный туннель), а затем возвращаются в зону загрузки/выгрузки, где оператор выполняет шлифование, после чего повторяются циклы покраски и сушки.

- Пройдя необходимое количество циклов, наконец, части выгружаются.

- Благодаря встроенным аспирационным фильтрам и группам наддува и нагрева, качество воздуха в системе будет оптимальным для качественной отделки. Контроль температуры позволяет создавать идеальные условия для окраски и сушки.

- Припотолочный сушильный туннель разбит на зоны растекания, сушки и охлаждения.

- Система состоит из 56 лотков-подвесов, каждый размером 4.600 х 1.000 мм.

- В состав линии включены 2 основных рабочие станции:

- станция №1: загрузки – очистки от пыли сжатым воздухом – промежуточной шлифовки – нанесения патины – выгрузки;

- станция №2: окрасочная станция – станция снятия патины.

ВНИМАНИЕ: КОЛИЧЕСТВО СТАНЦИЙ МОЖЕТ БЫТЬ УВЕЛИЧЕНО В СООТВЕСТВИИ С ПОТРЕБНОСТЯМИ КЛИЕНТА

- Каждая станция оснащена нижним блоком аспирации:

- станция №1 – для вытяжки пыли и патины;

- станция №2 – для вытяжки оверспрея от распыления ЛКМ.

- Линия укомплектована 3 (ТРЕМЯ) мощными блоками нагрева и очистки воздуха на входе в систему – гиперфильтрами:

- отдельный гиперфильтр для зоны растекания;

- отдельный гиперфильтр для зоны сушки, что позволяет осуществлять НЕЗАВИСИМУЮ регулировку температуры воздуха в каждой зоне;

- отдельный гиперфильтр для зоны работы станции №2 – зоны окраски распылением, который включает в себя также адиабатичекую систему увлажнения воздуха для поддержания заданной оператором оптимальной равновесной влажности воздуха в окрасочной зоне.

Безусловными преимуществами данной системы окраски/сушки является следующее:

- на производстве внедряется принцип конвейерного производства, в следствие чего происходит сокращение персонала, упорядочивание работы, сокращается количество брака;

- значительно увеличивается производительность за счет принудительной сушки и конвейерной системы работы;

- исчезает внутрицеховые перемещения полуфабрикатов;

- за счет изолированности окрасочного поста, систем фильтрации/увлажнения воздуха, встроенной аспирации и наличия сушильного туннеля, изделие на выходе имеет намного более высококачественное покрытие, чем при традиционных методах окраски.

- деталь не имеет никаких дополнительных ручных перемещений, пока она не будет полностью готова, что также приводит к существенному снижению брака;

- система окраски на подвесах предназначена в первую очередь для нестандартных, высоких, гнутых и трехмерных деталей, а в особенности – для изделий из ППУ, которые не могут быть окрашены в стандартной проходной линии окраски распылением;

- система позволяет окрашивать малые партии при быстрой замене типа или цвета ЛКМ.

- система может активно применяться для нанесения/снятия патины на любых изделиях;

- сушильное хозяйство не занимает место в цеху, так как туннель смонтирован под потолком.

ОПИСАНИЕ ЛИНИИ

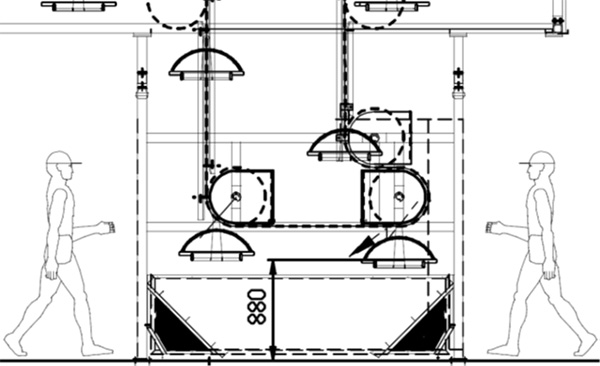

- Конструктив

- Конструкция из стального профиля сечением 80х80х3 мм с соединениями на болтах

- Конвейерная цепь 18 х 40 мм, шаг 100 мм с длинными штифтами для поддержки подвесов, размещенных на цепи с шагом 1600 мм.

- Длина цепи 89,60 м

- 56 шт. неокрашенных лотков-подвесов размером 4600 x 1000 мм . Днище подвесов изготовлено из стальными поперечин, размещенных с шагом 200 мм. Полезные рабочие размеры лотка – 4000 х 1000 мм;

- Направляющая цепи по всей длине.

- Скорость подачи от 1 до 5 м/мин с двигателем, управляемым инвертером. Мощность привода двигателя 2,2 кВт.

- Стены и потолок, а также нижняя часть туннеля изготовлены из сэндвич-панелей толщиной 30 мм с утеплителем из пеноплистирола;

- Боковые раздвижные инспекционные двери, размещенные на боковой стене туннеля, также изготовлены из сэндвич-панелей толщиной 30 мм с утеплителем из пеноплистирола. Двери снабжены боковой платформой для удобства инспектирования сушильного туннеля.

- На крыше туннеля смонтировано ограждение безопасности в комплекте с вертикальными лестницами для удобства технического обслуживание туннеля.

- Рабочая станция №1 – загрузка/очистка/шлифовка/нанесение патины/выгрузка.

- Станция представляет собой кессонную конструкцию для вытяжки пыли и надкессонного строения, закрытого с 2-х сторон и открытого в зоне работы операторов.

- Кессон является баком для сбора пыли, подключаемым к централизованной аспирационной системе. Необходимая мощность – 8.000 м3/час при скорости потока воздуха 25 м/с.

- Надкессонное строение укомплектовано 3-я неоновыми лампами для хорошего визуального контроля оператором результатов работы.

На 1-м этапе оператор загружает на подвес детали и обдувает их сжатым воздухом для очистки от пыли.

На 1-м этапе оператор загружает на подвес детали и обдувает их сжатым воздухом для очистки от пыли.- Когда на изделия нанесли грунт на рабочей станции №2, и подвес прошел весь процесс сушки, детали вновь возвращаются на рабочую станцию №1, где операторы, не снимая детали с подвесов, шлифуют их.

- Для того, чтобы детали не раскачивались на подвесе, оператор нажимает педаль, и из кессона поднимается упорная площадка, которая фактически является убирающимся шлифовальным столом.

- Упорная площадка изготовлена из стали с покрытием из войлока.

- После того, как детали отшлифованы, подвес с ними отправляется на рабочую станцию №2, где на них наносится второй слой грунта, либо эмаль.

- Если деталь нуждается в нанесении патины, то после того, как слой эмали был высушен, она вновь попадает на станцию №1, где операторы вручную наносят патину.

- Пока подвес переместится на станцию №2, патины высохнет и может быть снята операторами на 2-й станции, где они тут же нанесут лак.

- После сушки лака подвес с деталями возвращается на станцию № 1, где детали выгружаются из лотка операторами этой станции.

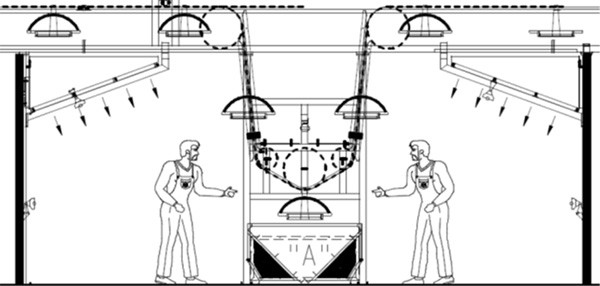

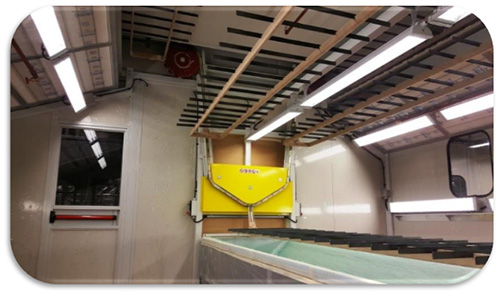

- Рабочая станция №2 – окраска/снятие патины.

- Станция представляет собой закрытую комнату, находящуюся под избыточным давлением с горизонтальной лакокрасочной кабиной с сухими фильтрами.

- Размер комнаты 6.800 мм х 5.200 мм.

- Комната снабжена 1-й раздвижной дверью, 1-й распашной дверью безопасности, а также инспекционными окнами.

- Горизонтальная лакокрасочная кабина, на которую опускаются подвесы с заготовками, изготовлена из гальванизированной стали.

Аспирация:

- Для гарантии оптимальной скорости потока воздуха в кабине смонтированные специальные сплиттеры – разветвители воздушного потока.

- Аспирация осуществляется при помощи центробежного вентилятора высокого КПД с контролем возникновения искр и его автоматической немедленной блокировкой в этом случае.

- Двигатель вентилятора – асинхронный, трехфазный, закрытый, оребрённый, самовентилируемый, класс защиты «IP 55» (полная защита персонала от случайного соприкосновения с токоведущими и движущимися частями, находящимися под оболочкой, а также защита от водяных струй – струя воды, которая выбрасывается в любом направлении на оболочку, не оказывает вредного действия на мотор).

- Двигатель изготовлен в соответствии с нормативами ATEX II 3G.

Первичные фильтры – двухслойные картонные, типа «Андреае» с внутренним лабиринтом, который увеличивает площадь фильтрующей поверхности. Картонные фильтры фильтруют более крупные частицы

Первичные фильтры – двухслойные картонные, типа «Андреае» с внутренним лабиринтом, который увеличивает площадь фильтрующей поверхности. Картонные фильтры фильтруют более крупные частицы- Вторичные фильтры – из стекловолокна. Они расположены внутри задней части кабины, отстоят на некотором расстоянии от картонных фильтров и предназначены для тонкой фильтрации частиц лакокрасочных материалов.

Электрооборудование:

- Пульт управления с тумблером низковольтного напряжения для включения вентилятора.

- Все кабели – в противопожарном исполнении с двойной изоляцией и в специальных кожухах.

- 10 осветительных плафонов с высоким коэффициентом освещенности и в противопожарном исполнении согласно нормативам ATEX II 3G.

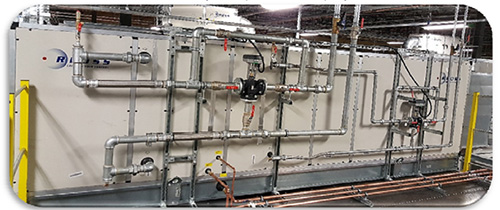

Группа гиперфильтрации станции №2 «CB-12»

- Группа предназначена для забора воздуха с улицы, его нагрева, фильтрации и последующей подачи в станки и/или цеха для компенсации выбрасываемого ими объёма воздуха.

- Конструкция изготовлена из листовой стали.

- Блок наддува воздуха, расположенный в верхней части кабины, при помощи 1-го центробежного вентилятора мощностью 7,5 кВт нагнетает внутрь зоны нанесения ЛКМ воздух в количестве 12.000 м3/час.

- Вентилятор специального исполнения, антиискрового типа C, в соответствии с ANIMA-COAER нормативами.

- Воздушный блок фильтрации с карманными фильтрами.

- Фильтрация тройная, ступенчатая:

- Первичные предварительные фильтры – карманного типа, класса G 4

- Вторичные фильтры – из нетканого волокна с синтетическими связующими, класса F 7, средней гравиметрической эффективностью 98,6%, средней теплометрической эффективностью 50,5%, начальный перепад давления 115 Па.

- Фильтры тонкой очистки класса F9.

- 2 шт. датчики давления внутри кабины осуществляют постоянный контроль давления после первичных фильтров и после фильтров тонкой очистки. В случае падения давления после первичных или после вторичных фильтров, датчики подают сигнал на пульт управления о необходимости увеличения/уменьшении скорости вращения вентиляторов наддува или аспирации (управляются инвертерами) чистки или замены тех или иных фильтров.

- Воздух проходит через радиатор-теплообменник, который нагревается горячей водой. Радиатор оснащен 3-ходовым клапаном с приводом для автоматической регулировки температуры горячей воды и, таким образом, температуры воздуха в кабине.

- Клапан автоматически запускается с помощью термостата, где оператор задает желаемую температуру внутри кабины.

- Далее воздух попадает в зону адиабатической системы увлажнения, которая представляет собой пакет из нетканого материала, пропитываемый водой посредством периодически включающегося насоса (включение/выключение насоса регулируется датчиком). Система укомплектована каплеотделителем и резервуаром для сбора воды.

- Дополнительно гиперфильтр укомплектован 2-м радиатором нагрева, который предназначен для регулировки уровня влажности посредством увеличения/уменьшения температуры в зоне, непосредственно после адиабатической системы увлажнения.

- Центробежный вентилятор наддува воздуха.

- Двигатель вентилятора является асинхронным, 3-х фазным, класса B3, закрытым, оребренным, самовентилируемым, предназначенным для длительной эксплуатации и имеют стандартизированные серии UNEL и IEC стандарты, класс F изоляции, класс защиты IP55.

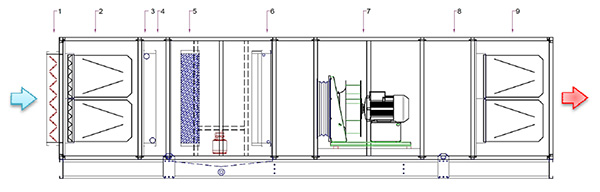

Компоновка гиперфильтра

- Алюминиевая заслонка с ручной регулировкой

- Предварительные карманные фильтры типа «G4» с дифференциальным датчиком давления для контроля степени загрязнения фильтров.

- Вторичные фильтры типа «F7».

- Теплообменник с горячей водой в комплекте с 3-ходовым клапаном для регулировки температуры и воздухораспределительная камера

- Адиабатическая система увлажнения в комплекте с резервуаром для сбора воды, насосом и каплеотделителем.

- 2-й теплообменник с 3-ходовым клапаном и терморегуляцией для автоматического контроля и регулировки влажности.

- Нагнетательный вентилятор мощностью 7,5 кВт, производительность 12.000 м3/ч

- Съёмный кожух для доступа в гиперфильтр в целях обслуживания

- Высокоэффективные гибкие карманные фильтры типа «F9» и дифференциальный давления для контроля степени загрязнения фильтров.

| Технические характеристики кабины избыточного давления: | |

| Габариты: | 6.800 х 5.200 мм |

| Мощность двигателя наддува воздуха: | 7,5 кВт |

| Производительность вентилятора наддува: | 12.000 м3/час |

| Размер патрубка подключения магистрали наддува: | 670 х 1.120 мм |

| Тепловая мощность установленного радиатора №1: | 172.000 Ккал/час |

| Tемпература нагрева воздуха: | до 25°С |

| Δ t°C: | 50°C |

| Тепловая мощность установленного радиатора №2: | 28.400 Ккал/час |

| Tемпература нагрева воздуха: | до 25°С |

| Δ t°C: | 8°C |

| Мощность двигателя аспирации (вытяжки) | 7,5 кВт |

| Объем выбрасываемого воздуха за пределы цеха: | 10.000 м3/час |

4. Припотолочный сушильный туннель

- Зона дегазации и

растекания:

- В комплекте с вытяжным центробежным вентилятором мощностью 2,2 кВт, производительностью 7.000 м3/час

- Группа предварительной фильтрации воздуха с карманными фильтрами с дифференциальным реле давления, позволяющим постоянно контролировать степень засорения фильтра. Предупредительный световой сигнал указывает на необходимость его технического обслуживания.

- Радиатор с трехходовым моторизованным клапаном для регулировки горячей воды из котла.

- Клапан автоматически активируется термостатом для автоматического регулирования температуры в сушке.

- Воздух забирается снаружи через центробежный электрический вентилятор.

- Отфильтрованный воздух поступает в сушку после его нагрева радиатором.

- Двигатель вентилятора – асинхронный трехфазный, закрытый, оребренный, с самовентиляцией, класс защиты UNEL и IEC, класс защиты IP55.

- Конечный блок фильтрации воздуха: с карманными фильтрами и реле перепада давления, что позволяет постоянно контролировать величину засорения фильтра.

- Предупредительный световой сигнал указывает на необходимость технического обслуживания.

| Технические характеристики зоны растекания и дегазации: | |

| Мощность двигателя наддува воздуха: | 2,2 кВт |

| Производительность вентилятора наддува: | 7.000 м3/час |

| Тепловая мощность установленного радиатора | 105.760 Ккал/час |

| Tемпература нагрева воздуха: | до 25°С |

| Δ t°C: | 50°C |

| Предварительные фильтры очистки | EU 3/4 |

| Фильтры тонкой очистки | карманного типа, класс F8 |

- Зона сушки:

- В комплекте с вытяжным центробежным вентилятором мощностью 3 кВт, производительностью 14.000 м3/час

- Группа предварительной фильтрации воздуха с карманными фильтрами с дифференциальным реле давления, позволяющим постоянно контролировать степень засорения фильтра. Предупредительный световой сигнал указывает на необходимость его технического обслуживания.

- Радиатор с трехходовым моторизованным клапаном для регулировки горячей воды из котла.

- Клапан автоматически активируется термостатом для автоматического регулирования температуры в сушке.

- Воздух забирается снаружи через центробежный электрический вентилятор.

- Отфильтрованный воздух поступает в сушку после его нагрева радиатором.

- Двигатель вентилятора – асинхронный трехфазный, закрытый, оребренный, с самовентиляцией, класс защиты UNEL и IEC, класс защиты IP55.

- Конечный блок фильтрации воздуха: с карманными фильтрами и реле перепада давления, что позволяет постоянно контролировать величину засорения фильтра.

- Предупредительный световой сигнал указывает на необходимость технического обслуживания.

| Технические характеристики зоны растекания и дегазации: | |

| Мощность двигателя наддува воздуха: | 3 кВт |

| Производительность вентилятора наддува: | 14.000 м3/час |

| Тепловая мощность установленного радиатора | 240.750 Ккал/час |

| Tемпература нагрева воздуха: | до 55°С |

| Δ t°C: | 50°C |

| Предварительные фильтры очистки | EU 3/4 |

| Фильтры тонкой очистки | карманного типа, класс F8 |

- Зона охлаждения:

- Рециркуляционный вентилятор мощностью 2,2 кВт.

Основные общие технические характеристики всей линии.

- Распределение лотков по зонам в процессе работы:

- На станции № 1 – 2 лотка в обработке операторами + 2 лотка на подходе.

- На станции № 2 – 2 лотка в обработке операторами + 2 лотка на подходе.

- В зоне растекания и дегазации находятся одновременно 14 лотков

- В зоне сушки находятся одновременно 23 лотка

- В зоне охлаждения находятся одновременно 11 лотков.

- Всего – 56 лотков, каждый полезной площадью 4 м2.

- Общая площадь всех лотков – 224 м2.

- Общая установленная мощность – 42 кВт

- Общая необходимая термальная мощность – 615 кВт или 530.000 Ккал/час

- Общий наддув воздуха с улицы в систему – 40.500 м3/час

- Общий выброс воздуха – 34.500 м3/час

OOO "ТЕКНОКОМ-ЮГ"

OOO "ТЕКНОКОМ-ЮГ"

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев.

Станок ранее не работал, либо находился в шоу-руме. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев.

Станок в состоянии «Look as new», т.е. станок полностью восстановленный до состояния «как новый», за исключением окраски станка. На такие станки предоставляется гарантия 12 месяцев. Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев.

Станок в состоянии «Протестированный, отремонтированный», т.е. на станке заменены вышедшие из строя детали. Станок протестирован. На такие станки предоставляется гарантия 6 месяцев. Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется.

Станок «В рабочем состоянии», т.е. станок протестирован и установлено, что на момент продажи он находится в рабочем состоянии. На такие станки гарантия не предоставляется. Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется.

Станок в состоянии «Такой как есть», т.е. станок не тестировался и не ремонтировался. Станок продается таким, как его видно на фото. На такие станки гарантия не предоставляется. Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.

Станок может быть поставлен полностью восстановленым до состояния «как новый», или же может быть поставлен в какой-либо иной категории состояния. Цена – по запросу.